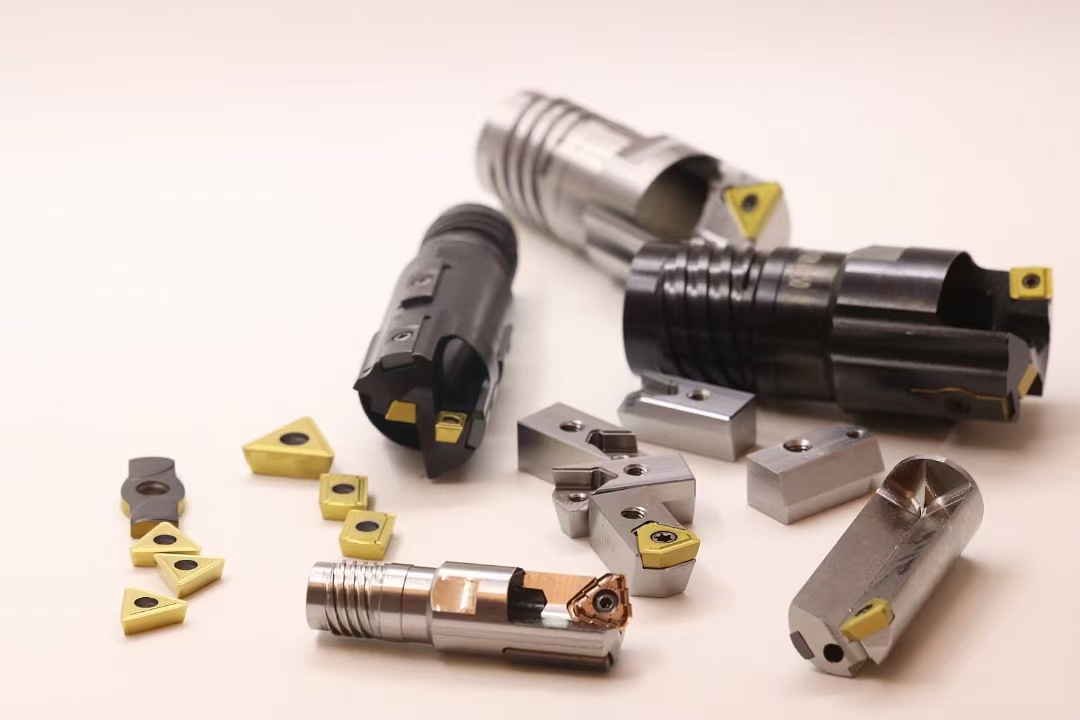

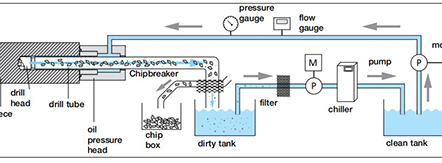

Die Tieflochbohrbearbeitung ist eine Bearbeitungsschwierigkeit, hoher technischer Inhalt, starker Spezialisierungsgrad, hohe Verarbeitungskosten einer Lochbearbeitungstechnologie, im Allgemeinen nur ein höherer Spezialisierungsgrad, starke technische Kraft der Produktionseinheit verfügt über diese Verarbeitungskapazität, aufgrund der Öl-, Luftfahrt-, Militär- und Baumaschinenindustrie sowie andere Industrien, in denen eine große Anzahl von Tieflochteilen verwendet wird. Im Allgemeinen gibt es in solch großen Produktionseinheiten einen gewissen Umfang an Tieflochverarbeitungswerkstätten und es gibt größere Produktionschargen und Produktionswert pro Jahr. Die Tieflochbearbeitungstechnologie unterscheidet sich von der herkömmlichen Bearbeitungsmethode des Bohrens mit Spiralbohren und verwendet im Allgemeinen spezielle Tieflochbohrer (z. B. Tieflochbohren, Innenspan-Tieflochbohren, Nestingbohrer usw.), spezielle Werkzeugmaschinen und komplexes Zubehör Komplett, bei der Verarbeitung wird eine große Menge zirkulierender Schneidflüssigkeit (z. B. spezielles Tiefloch-Schneidöl (Flüssigkeit) oder Öl) verwendet, um die Spanabfuhr und Kühlung sowie die Schmierung der Werkzeuge abzuschließen. Der Verbrauch an Schneidflüssigkeit ist hoch (hauptsächlich durch Späne entfernt), was nicht nur zu einer Ölverschmutzung an der Verarbeitungsstelle führt, was die Gesundheit des Bedieners gefährdet, sondern auch die Behandlung von Eisenspänen mit Öl zu einer sekundären Luftverschmutzung führt und die Umwelt, steigende Herstellungskosten, daher ist die Frage, wie die Verarbeitungskosten gesenkt und Umweltverschmutzung beseitigt werden können, eine wichtige Entwicklungsrichtung der Forschung im Bereich der Tieflochverarbeitungstechnologie. Wenn Sie die Trockenbearbeitungstechnologie für die Tieflochbearbeitung verwenden können, ist dies eine gute Lösung für die oben genannten Probleme. Aufgrund der besonderen Anforderungen der Tieflochbearbeitung ist der Einsatz eines völlig trockenen Schneidens (also völlig ohne den Einsatz von Schneidflüssigkeit) in der tatsächlichen Produktion nur schwer zu erreichen, da das Werkzeug bei der Tieflochbearbeitung auf die Selbstführung angewiesen ist Die Rolle des Führungsblocks bei der Arbeit führt dazu, dass der Führungsblock und die Lochwand aufgrund der gegenseitigen Extrusion eine größere Reibung erzeugen. Bei der herkömmlichen Nass-Tieflochbearbeitung bildet das Hochdruck-Schneidöl einen Ölfilm zwischen dem Führungsblock und der Lochwand , das während der Verarbeitung eine schmierende Rolle spielt und die reduziert Reibung. Wenn kein Ölfilm vorhanden ist, wird der Führungsblock schnell abgenutzt und gerissen, was zu Schnittvibrationen oder Schnitten führt. Darüber hinaus erfolgt die Tieflochbearbeitung in einem geschlossenen Raum, der Werkzeugspäneabfuhrkanal ist länger und es entsteht Schnittwärme Die Verarbeitung ist viel größer als beim gewöhnlichen Drehprozess und kann nicht wie beim gewöhnlichen Trockendrehprozess sein. Durch Erhöhen der Schnittgeschwindigkeit wird die Wärmeableitung beschleunigt (was zu keiner Spanentfernung und starkem Werkzeugverschleiß führt). Die realisierbarste Forschungsidee, die Sub-Dry-Methode für die Bearbeitung tiefer Löcher zu verwenden besteht darin, bei der Verarbeitung Druckluft zu verwenden, um Spuren von Schneidflüssigkeit anzutreiben. Nach der Mischzerstäubung wird sie durch den Kanal zwischen der Lochwand und dem Bohrrohr in die Schneidzone transportiert und mit hoher Geschwindigkeit in den Kontaktbereich der Werkzeugspäne eingespritzt, wodurch eine vollständige Abgabe erfolgt spielen bei der Kühlung und Schmierung der Schneidflüssigkeit eine Rolle, und gleichzeitig trägt Hochgeschwindigkeits-Druckluft dazu bei, dass die Eisenspäne nach außen abgeführt werden. Vervollständigen Sie den Produktionsprozess. Bei der Bearbeitung kann die Schneidflüssigkeit fast vollständig zwischen dem Führungsblock und der Lochwand sowie der Kontaktfläche der Werkzeugspäne adsorbiert werden, wodurch die Wirksamkeit des Kühlmittels voll ausgeschöpft wird und die Verwendung von Kühlöl (Flüssigkeit) eingespart wird ), Umweltverschmutzung beseitigen, im Einklang mit der aktuellen nationalen wirtschaftlichen nachhaltigen Entwicklung der strategischen Politik, hat eine gewisse praktische Bedeutung, in wirtschaftlicher Hinsicht können viele Herstellungskosten eingespart werden, die sozialen Vorteile, die es schafft (Verringerung der Umweltverschmutzung und Gesundheitsrisiken). Betreiber) werden noch bedeutender sein

Zeitpunkt der Veröffentlichung: 11. November 2024