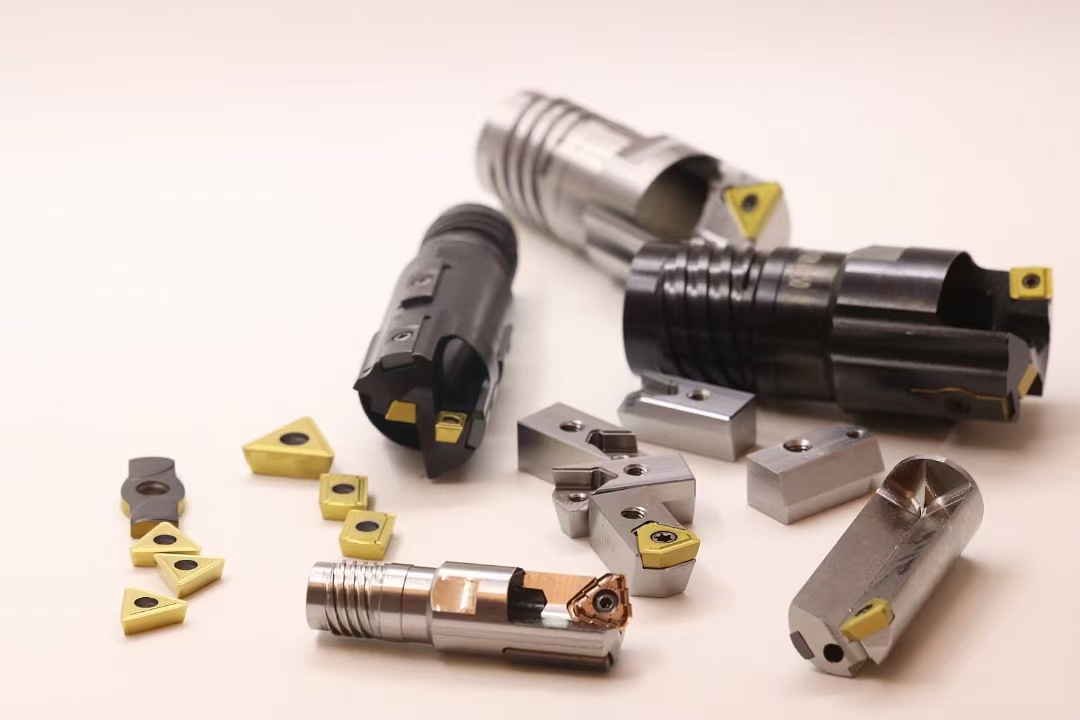

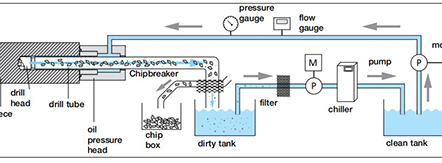

El mecanizado de perforación profunda presenta dificultades de mecanizado, alto contenido técnico, alto grado de especialización, alto costo de procesamiento de una tecnología de procesamiento de orificios, generalmente solo un mayor grado de especialización, la fuerte fuerza técnica de la unidad de producción tiene esta capacidad de procesamiento, debido a la La maquinaria petrolera, de aviación, militar y de construcción y otras industrias utilizan una gran cantidad de piezas de orificios profundos. Generalmente, en unidades de producción tan grandes, hay una cierta escala de talleres de procesamiento de orificios profundos y hay lotes de producción más grandes y valor de producción cada año. La tecnología de procesamiento de orificios profundos es diferente del método de procesamiento tradicional de perforación con perforación helicoidal, generalmente para utilizar taladros especiales para orificios profundos (como perforación con pistola, perforación de orificios profundos con viruta interna, taladro anidado, etc.), máquinas herramienta especiales y accesorios complejos para completo, en el procesamiento para utilizar una gran cantidad de fluido de corte circulante (como aceite de corte especial para orificios profundos (líquido) o aceite) para completar la eliminación de virutas y el enfriamiento y lubricación de las herramientas. El consumo de fluido de corte es elevado (principalmente absorbido por las virutas), lo que no sólo provocará contaminación por petróleo en el lugar de procesamiento, amenazando la salud del operador, sino que también el tratamiento de las virutas de hierro con aceite provocará una contaminación secundaria del aire. y el medio ambiente, aumentando los costos de fabricación, por lo tanto, cómo reducir los costos de procesamiento y eliminar la contaminación ambiental es una dirección de desarrollo importante de la investigación de tecnología de procesamiento de agujeros profundos. Si puede utilizar la tecnología de procesamiento en seco para el procesamiento de agujeros profundos, será una buena solución a los problemas anteriores. Debido a los requisitos especiales del procesamiento de orificios profundos, el uso de corte completamente seco (es decir, sin el uso de fluido de corte) es difícil de lograr en la producción real, porque en el procesamiento de orificios profundos, la herramienta depende de la guía automática. El papel del bloque guía en el trabajo, el bloque guía y la pared del orificio debido a la extrusión mutua producirán una mayor fricción; en el procesamiento tradicional de orificios profundos en húmedo, el aceite de corte a alta presión formará una película de aceite entre el bloque guía y la pared del orificio. , que desempeña un papel lubricante durante el procesamiento y reduce la fricción. Si no hay una película de aceite, el bloque guía pronto se desgastará y romperá, lo que provocará vibraciones de corte o corte; además, el procesamiento de orificios profundos se realiza en un espacio cerrado, el canal de eliminación de virutas de la herramienta es más largo y se genera calor de corte. en el procesamiento es mucho más grande que el proceso de torneado ordinario, y no puede ser como el proceso de torneado seco ordinario, al aumentar la velocidad de corte para acelerar la disipación de calor (lo que no causará eliminación de viruta y desgaste afilado de la herramienta), por lo tanto, el La idea de investigación más factible de utilizar el método subseco para el procesamiento de pozos profundos es utilizar aire comprimido para impulsar el fluido de corte en el procesamiento, después de mezclar la atomización, se transporta a la zona de corte a través del canal entre la pared del orificio y la tubería de perforación, y se inyecta a alta velocidad en el área de contacto de la viruta de la herramienta, dando pleno juego. para enfriar y lubricar el fluido de corte y, al mismo tiempo, el aire comprimido de alta velocidad ayuda a que las virutas de hierro se descarguen hacia el exterior. Complete el proceso de producción, en el procesamiento, el fluido de corte puede ser absorbido casi por completo entre el bloque guía y la pared del orificio y el área de contacto de la viruta de la herramienta, aproveche al máximo la eficacia del refrigerante, ahorre el uso de aceite refrigerante (líquido ), eliminar la contaminación ambiental, en línea con el actual desarrollo económico sostenible nacional de la política estratégica, tiene cierta importancia práctica, en términos económicos, puede ahorrar muchos costos de fabricación, los beneficios sociales que crea (reducir la contaminación ambiental y los riesgos para la salud a operadores) serán aún más significativos

Hora de publicación: 11 de noviembre de 2024