Сверло для глубоких отверстий BTA с внутренним удалением стружки

Поскольку буровая штанга для пушечного бурения асимметрична, она имеет низкую жесткость на кручение и может передавать лишь ограниченный крутящий момент. Поэтому ружейное сверление подходит только для обработки деталей с отверстиями небольшого диаметра. Чтобы адаптироваться к требованиям обработки более сложных глубоких отверстий большого диаметра, появилась технология сверления глубоких отверстий с внутренним удалением стружки. При внутреннем удалении стружки, поскольку стружка выбрасывается из бурильной трубы, не царапает и не контактирует с обработанной поверхностью, качество обработки поверхности выше, чем при ружейном сверлении, а диапазон диаметров обрабатываемых отверстий также больше.

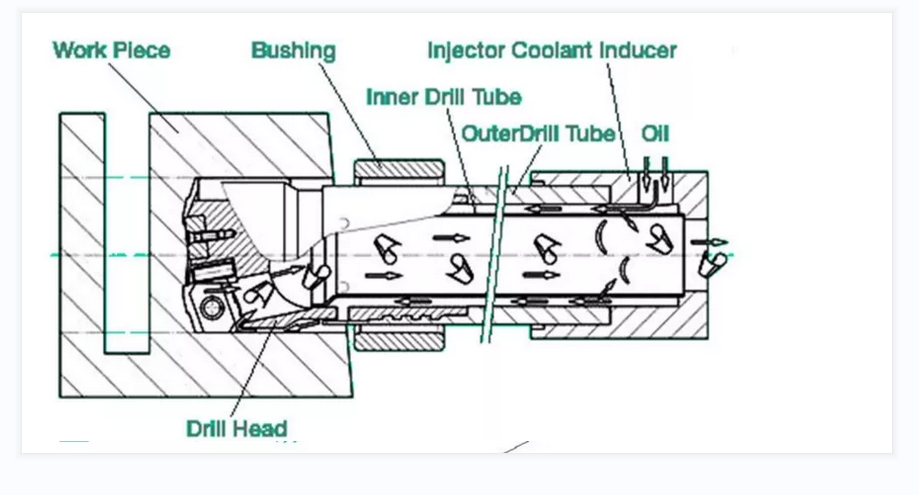

Буровое долото и буровая штанга в системе БТА представляют собой полые цилиндры. Принцип работы показан на рисунке. Смазочно-охлаждающая жидкость поступает в масляный дозатор через впускное отверстие после создания давления, а затем протекает через герметичное кольцевое пространство, образованное буровой штангой и стенкой отверстия, к режущей части для охлаждения. Смажьте и вдавите стружку в отверстие для выхода стружки на буровом долоте, а затем выведите ее из отверстия через внутреннюю полость бурильной трубы.

Сверление глубоких отверстий с внутренним удалением стружки подходит для обработки глубоких отверстий диаметром 20 мм и более и соотношением сторон не более 100. Точность обработки составляет IT7 ~ IT10, шероховатость обрабатываемой поверхности Ra3,2 ~ 1,6. гм, а эффективность производства - это внешний съем стружки. Более чем в 3 раза.

Основной недостаток сверления глубоких отверстий с внутренним удалением стружки BTA: необходимо использовать специальное станочное оборудование, а также станок должен быть оснащен устройством отделения масляной стружки для отделения и переработки смазочно-охлаждающей жидкости посредством гравитационного осаждения или электромагнитной сепарации. Кроме того, в процессе резки между заготовкой и маслораспределителем образуется зона высокого давления, поэтому перед сверлением необходимо создать надежное уплотнение между заготовкой и маслораспределителем.

.эжекторная буровая головка

Недостатком системы глубокого сверления с внутренним удалением стружки являются большие потери в кольцевом масляном канале. Во время обработки требуется более высокое давление и скорость потока. По этой причине на рынке была разработана буровая система с высокой эффективностью производства и лучшим качеством обработки. Технология – эжекторная буровая головка

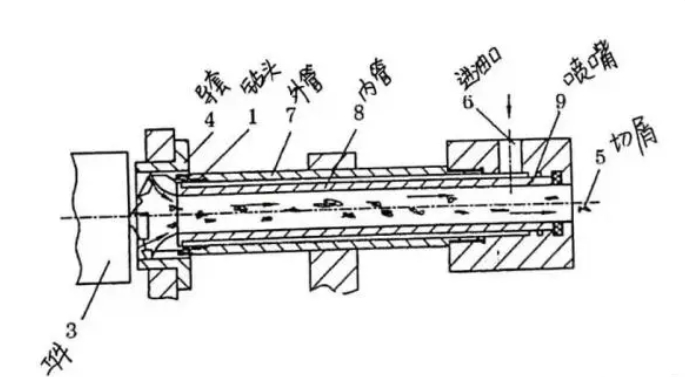

Эжекторная сверлильная головка использует принцип гидромеханического эффекта струйного всасывания, чтобы изобрести метод глубокого сверления с двойной трубкой для удаления стружки. Для соединения инструмента со станком через разъем используются две концентрические буровые штанги. В системе струйного всасывания бурения используется двухслойный стержень для резки труб, смазочно-охлаждающая жидкость поступает из впускного отверстия под давлением, а 2/3 смазочно-охлаждающей жидкости поступает в кольцевое пространство между внутренней и внешней буровыми штангами и течет к режущей части. для охлаждения и смазки и проталкивает стружку во внутреннюю полость буровой штанги.

Оставшаяся 1/3 СОЖ распыляется во внутреннюю буровую штангу на высокой скорости из серповидного сопла на внутренней буровой штанге, образуя зону низкого давления во внутренней полости внутренней буровой штанги, что создает всасывающий эффект на смазочно-охлаждающую жидкость, несущую стружку. Он имеет двойную функцию распыления и всасывания. вниз, что приводит к быстрой выгрузке стружки из розетки.

Подача масла в эжекторную буровую головку осуществляется через вращающийся соединитель. Гнездо направляющей служит главным образом для поддержки и не обязательно должно располагаться близко к заготовке. Это имеет большое преимущество при пятиосной обработке. Поскольку при пятиосной обработке мы обычно сталкиваемся с неплоскими поверхностями, направляющая не может располагаться близко к заготовке. Кроме того, струйно-всасывающая дрель во время обработки создает эффект вакуума, что позволяет обеспечить удаление стружки и делает ее более гибкой в использовании.

Эжекторная сверлильная головка в основном подходит для обработки отверстий с соотношением сторон не более 100 и диаметром от 18 до 65 мм. Точность от IT9 до IT11, шероховатость поверхности Ra3,2-0,8 мкм.

Время публикации: 7 сентября 2024 г.