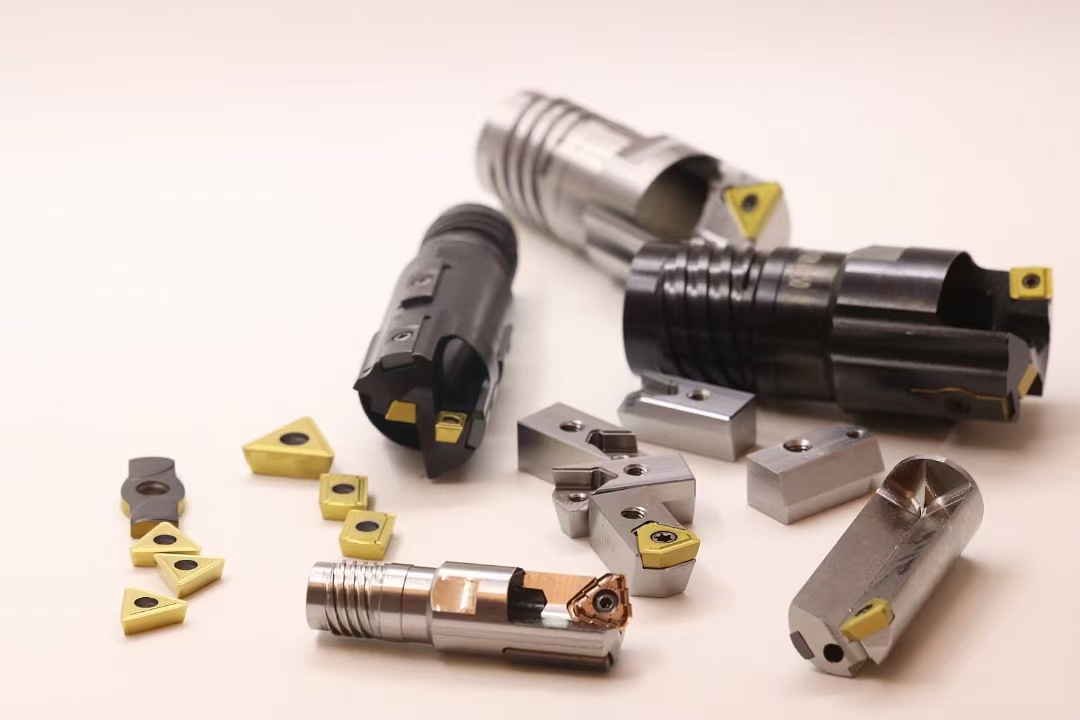

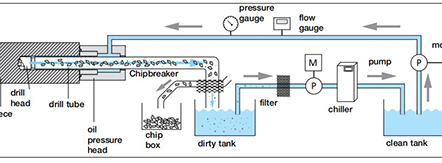

Gia công khoan lỗ sâu là một công nghệ gia công khó, hàm lượng kỹ thuật cao, mức độ chuyên môn hóa cao, chi phí xử lý cao của công nghệ xử lý lỗ, nói chung chỉ có trình độ chuyên môn hóa cao hơn, lực lượng kỹ thuật mạnh của đơn vị sản xuất mới có năng lực xử lý này, do máy móc dầu khí, hàng không, quân sự, xây dựng và các ngành công nghiệp khác sử dụng một số lượng lớn các bộ phận lỗ sâu. Thông thường, trong các đơn vị sản xuất lớn như vậy, có một quy mô nhất định các xưởng xử lý lỗ sâu và có các lô sản xuất lớn hơn và giá trị sản lượng hàng năm. Công nghệ xử lý lỗ sâu khác với phương pháp xử lý truyền thống là khoan bằng khoan xoắn, thường sử dụng máy khoan lỗ sâu đặc biệt (như khoan súng, khoan lỗ sâu chip bên trong, khoan lồng, v.v.), máy công cụ đặc biệt và các phụ kiện phức tạp để hoàn thành, trong quá trình xử lý phải sử dụng một số lượng lớn chất lỏng cắt tuần hoàn (chẳng hạn như dầu cắt lỗ sâu đặc biệt (chất lỏng) hoặc dầu) để hoàn thành việc loại bỏ phoi và làm mát, bôi trơn các dụng cụ. Lượng tiêu hao dung dịch cắt lớn (chủ yếu bị lấy đi bởi phoi), không chỉ gây ô nhiễm dầu cho khu vực gia công, đe dọa sức khỏe của người vận hành mà việc xử lý mạt sắt bằng dầu sẽ gây ô nhiễm thứ cấp cho không khí và môi trường, làm tăng chi phí sản xuất, do đó, làm thế nào để giảm chi phí xử lý và loại bỏ ô nhiễm môi trường là một hướng phát triển quan trọng của nghiên cứu công nghệ xử lý lỗ sâu. Nếu có thể sử dụng công nghệ xử lý khô để xử lý lỗ sâu sẽ là giải pháp tốt cho các vấn đề trên. Do các yêu cầu đặc biệt của quá trình xử lý lỗ sâu, việc sử dụng cắt khô hoàn toàn (nghĩa là hoàn toàn không sử dụng chất lỏng cắt) rất khó đạt được trong sản xuất thực tế, bởi vì trong quá trình xử lý lỗ sâu, công cụ dựa vào khả năng tự dẫn hướng. vai trò của khối dẫn hướng hoạt động, khối dẫn hướng và thành lỗ do đùn lẫn nhau sẽ tạo ra ma sát lớn hơn, trong quá trình xử lý lỗ sâu ướt truyền thống, Dầu cắt áp suất cao sẽ tạo thành màng dầu giữa khối dẫn hướng và thành lỗ , đóng vai trò bôi trơn trong quá trình xử lý và làm giảm ma sát. Nếu không có màng dầu, khối dẫn hướng sẽ sớm bị mòn, rách dẫn đến hiện tượng rung khi cắt hoặc cắt, ngoài ra, quá trình xử lý lỗ sâu được thực hiện trong không gian kín, rãnh loại bỏ phoi dao dài hơn, nhiệt cắt sinh ra trong quá trình xử lý lớn hơn nhiều so với quá trình tiện thông thường và không thể giống như quá trình tiện khô thông thường, bằng cách tăng tốc độ cắt để tăng tốc độ tản nhiệt (điều này sẽ không loại bỏ chip và mài mòn dụng cụ sắc bén), do đó, Ý tưởng nghiên cứu khả thi nhất về việc sử dụng phương pháp sấy khô để xử lý lỗ sâu là sử dụng phương pháp nén không khí để truyền chất lỏng cắt dấu vết trong quá trình xử lý, sau khi trộn nguyên tử hóa, nó được vận chuyển đến vùng cắt thông qua kênh giữa thành lỗ và ống khoan, và phun tốc độ cao vào khu vực tiếp xúc với chip công cụ, phát huy tối đa khả năng làm mát và bôi trơn chất lỏng cắt, đồng thời khí nén tốc độ cao giúp các mảnh vụn sắt được thải ra ngoài. Hoàn thiện quy trình sản xuất, trong quá trình xử lý, chất lỏng cắt gần như có thể được hấp phụ hoàn toàn giữa khối dẫn hướng và thành lỗ và vùng tiếp xúc với phoi dụng cụ, phát huy tối đa hiệu quả của chất làm mát, tiết kiệm việc sử dụng dầu làm mát (chất lỏng). ), loại bỏ ô nhiễm môi trường, phù hợp với chính sách chiến lược phát triển bền vững kinh tế quốc gia hiện nay, có ý nghĩa thực tiễn nhất định, về mặt kinh tế, có thể tiết kiệm rất nhiều chi phí sản xuất, Lợi ích xã hội mà nó tạo ra (giảm ô nhiễm môi trường và các mối nguy hại cho sức khỏe đối với toán tử) sẽ còn quan trọng hơn nữa

Thời gian đăng: Nov-11-2024