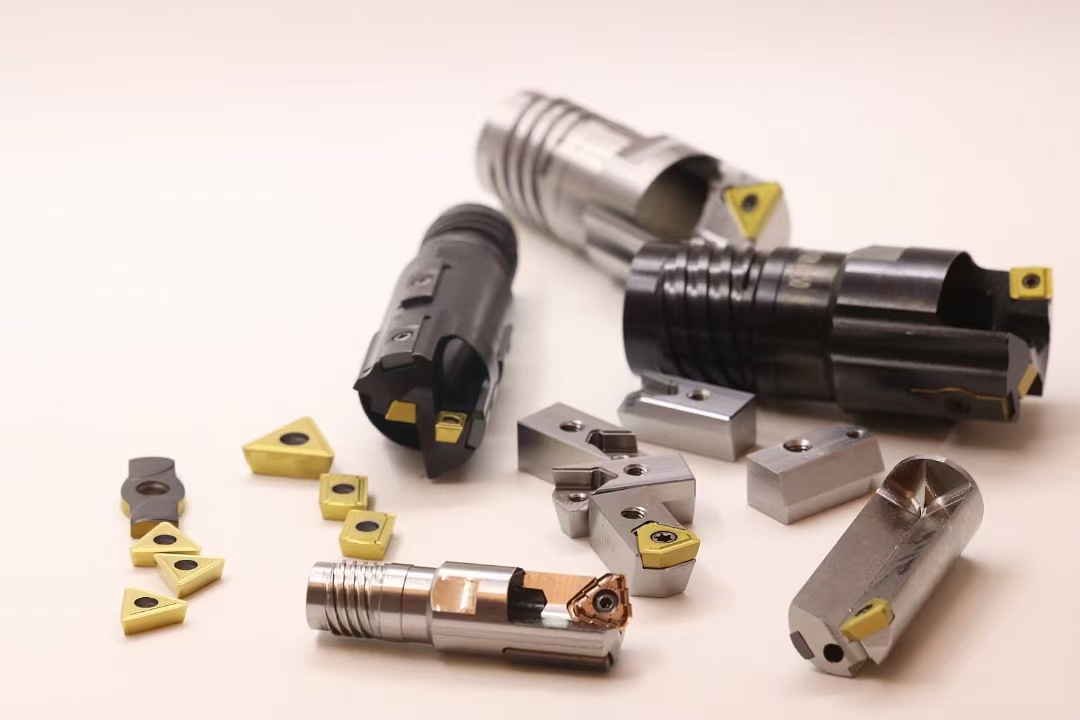

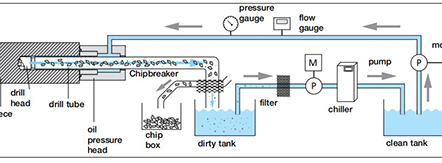

深孔钻加工是一种加工难度大、技术含量高、专业化程度强、加工成本高的一种孔加工技术,一般只有专业化程度较高、技术力量雄厚的生产单位才有这种加工能力,由于石油、航空、军工以及工程机械等行业需要大量使用深孔零件,一般在此类大型生产单位中,都设有一定规模的深孔加工车间,且生产批量较大,每年产值。深孔加工技术不同于传统的麻花钻加工方法,一般要使用专用深孔钻头(如枪钻、内排屑深孔钻、套料钻等)、专用机床和复杂附件来进行深孔加工。完成后,在加工中使用大量循环切削液(如专用深孔切削油(液)或机油)来完成排屑和冷却、润滑工具。切削液消耗量大(主要被切屑带走),不仅会对加工现场造成油污,威胁操作人员的健康,而且用油处理铁屑还会造成空气的二次污染和环境,增加制造成本,因此,如何降低加工成本、消除环境污染是深孔加工技术研究的重要发展方向。如果能采用干式加工技术进行深孔加工,将很好地解决上述问题。由于深孔加工的特殊要求,在实际生产中采用完全干式切削(即完全不使用切削液)很难实现,因为在深孔加工中,刀具依靠自导向在导块的作用下工作时,导块与孔壁由于相互挤压会产生较大的摩擦力,在传统的湿式深孔加工中,高压切削油会在导块与孔壁之间形成一层油膜。 ,在加工过程中起到润滑作用,减少摩擦力。如果没有油膜,导向块很快就会磨损,造成切削振动或切削,另外,深孔加工是在封闭空间内进行,刀具排屑通道较长,产生的切削热在加工过程中比普通车削加工要大得多,并且不能像普通干车削加工那样,通过提高切削速度来加快散热(这会造成无排屑和刀具锋利磨损),因此,采用亚干法进行深孔加工最可行的研究思路是采用加工时采用压缩空气驱动微量切削液,混合雾化后,通过孔壁与钻杆之间的通道输送到切削区域,高速喷射到刀具切屑接触区,充分发挥切削液的切削性能。切削液的冷却和润滑,同时高速压缩空气有助于铁屑向外排出。完成生产过程,在加工中,切削液几乎可以完全吸附在导向块与孔壁之间以及刀屑接触区域,充分发挥冷却液的功效,节省冷却油(液)、消除环境污染,符合当前国家经济可持续发展的战略方针,具有一定的现实意义,从经济角度来说,可以节省大量的制造成本,它所创造的社会效益(减少环境污染和健康危害)运算符)将更加重要

发布时间:2024年11月11日