BTA内排屑深孔钻

由于枪钻钻杆是不对称的,其扭转刚度较差,只能传递有限的扭矩。因此,枪钻只适合加工小直径孔的零件。为了适应更加复杂的大直径深孔的加工要求,内排屑深孔钻削技术应运而生。内排屑时,由于切屑从钻杆中排出,不刮擦或接触已加工表面,因此表面加工质量比枪钻高,加工孔径范围也较大。

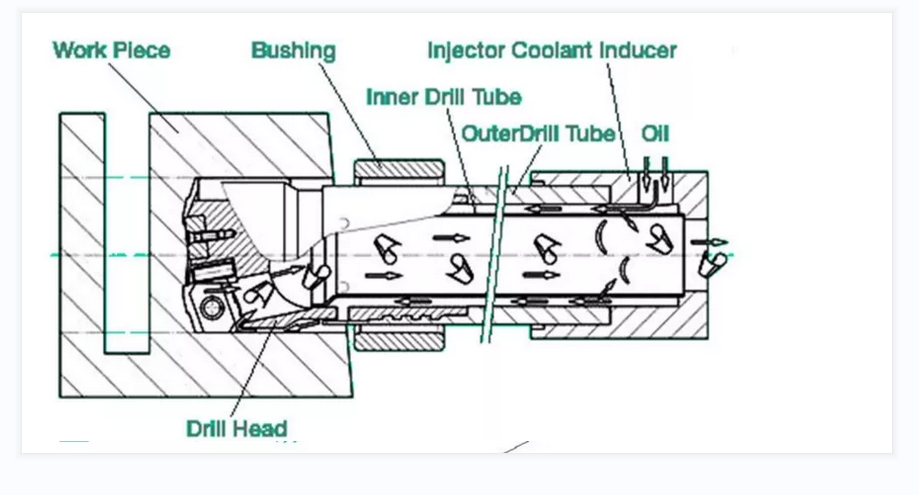

BTA系统中的钻头和钻杆是空心圆柱体。工作原理如图所示。切削液加压后从进口进入注油器,然后流经钻杆与孔壁形成的密封环形空间到切削部位冷却。润滑,将切屑压入钻头上的排屑口,然后通过钻杆内腔从排屑口排出。

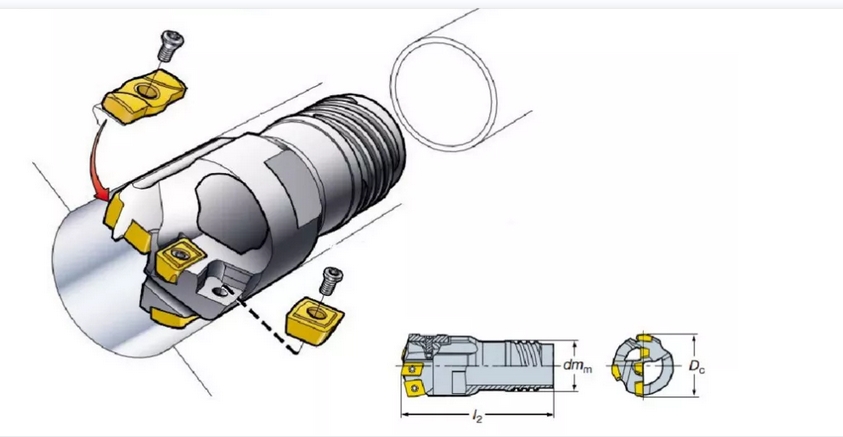

内排屑深孔钻适用于加工直径20mm以上、长径比不大于100的深孔。加工精度为IT7~IT10,加工表面表面粗糙度为Ra3.2~1.6嗯,生产效率就是外部排屑。超过3次。

BTA内排屑深孔钻的主要缺点:必须采用专用机床设备,机床还必须配备油屑分离装置,通过重力沉降或电磁分离的方式将切削液分离并回收。另外,在切削过程中,工件与加油机之间会形成高压区,因此钻孔前必须在工件与加油机之间形成可靠的密封。

.喷射钻头

内排屑深孔钻削系统的缺点是环形油道损失大。加工时需要较高的压力和流量。为此,市场上开发出了生产效率高、加工质量更好的钻孔系统。技术-喷射钻头

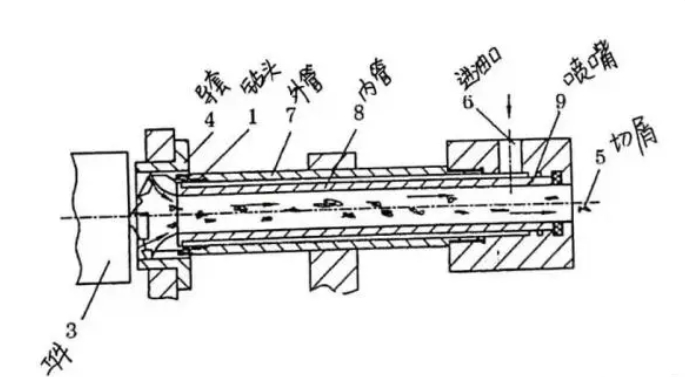

喷射钻头利用流体力学的射流吸力作用原理,发明了双管深孔钻削排屑方法。它使用两根同心钻杆通过连接器将刀具连接到机床上。射吸钻孔系统采用双层管式刀杆,切削液加压后从入口进入,2/3的切削液进入内外钻杆之间的环形空间,流向切削部分起到冷却和润滑作用,并将切屑推入钻杆内腔。

剩下的1/3切削液从内钻杆上的月牙形喷嘴高速喷入内钻杆内,在内钻杆内腔中形成低压区,产生吸力对切削液携带切屑的影响。具有喷射和抽吸双重功能。下降,促使切屑迅速从出口排出。

喷射钻头的供油是通过旋转接头进行的。导向座主要起支撑作用,不需要靠近工件。这对于五轴加工有很大的好处。因为我们在五轴加工中通常会遇到非平面,所以导轨座不能靠近工件。另外,喷射吸钻在加工时会产生真空效果,可以实现排屑,使用起来更加灵活。

喷射钻头主要适用于加工长径比不超过100、直径18~65毫米的孔。精度为IT9至IT11,表面粗糙度为Ra3.2-0.8um。

发布时间:2024年9月7日